TWI实践案例

企业简介:

一汽东机工减振器有限公司成立于1998年5月,是由富奥汽车零部件有限公司与株式会社日立制作所合资兴办的以生产轿车减振器为主的企业,从事汽车减振器和其它各类减振器及相关产品的开发、制造、销售。

项目背景:

在项目导入之初,华仕顾问与企业负责人一起对车间的现场进行了摸底调研,经过了解,发现当前车间新员工培训周期较长,而且在上岗后出错率,不良品率及离职率较高。同时公司一线员工有比较积极的改善态度和意识,但是改善方法缺乏清晰明了体系化的认知,导致在现场改善过程中随意性较大,改善效益不明显。

针对上述问题,华仕咨询为东机工制定了详细的TWI工具导入方案,以期尽快改善上述状况,为企业后续的精益发展铺平道路。

现场实践:

理念宣导,讲师育成:

在项目导入初期,咨询顾问对企业高层帮助普及宣贯精益相关理念和工具,使得企业对精益部分理念存在的误区和盲区予以扫除。与此同时,面向企业一线主管开展TWI各个模块在精益中的实践应用方法培训,严格按照“赋能式”培训方式逐次推进培训活动。

在持续一年的时间里,为企业举行TWI讲师认证培训1次,培训TWI讲师7名,另外,在咨询顾问与企业内训师的共同努力下,让企业一线班组长半数以上人员接受了TWI相关理论知识和实践方法的训练。

建置体系,理论实践

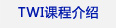

为了能够让TWI工具能够在东机工落地生根,长期在企业内实施推广,华仕咨询顾问结合企业现有培训模式,协助企业构建了全新的培训体系与改善体系。

新的培训模式,最突出的变化是培训不再像以前单纯的依赖于课堂的理论培训和枯燥的说教, 取而代之的是“理论培训+实践训练+跟踪指导”的三步走的模式,大大提升了新员工的培训效率和质量。

全员参与,持续改善

针对企业现场改善推行的现状,华仕顾问与企业负责人一起搭建了符合企业实际的提案改善体系,同时导入了简单有效的JM改善工具,为企业吃寻推进现场改善营造了良好的改善氛围。

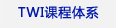

在项目实施之后,企业车间针对现场的质量、设备、效率、成本等各个层面进行了深入研讨和交流,提出并实施大量的优秀的提案改善:

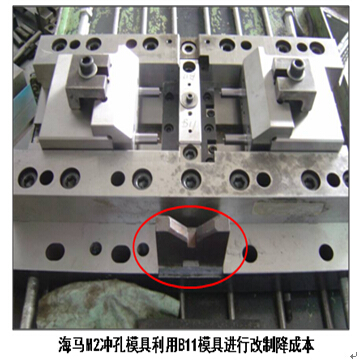

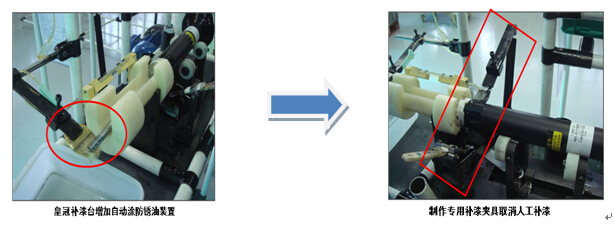

值得一提的是部分改善不仅在本车间取得了良好的效果,而且还进行了平行推广,这在之前的改善环境下实现难度会很大:

效果显现:

项目实施结束后企业现场取得了如下成效:

l 新员工培训时间缩短20%

l 新员工培训后上岗失误率几乎为零;

l 一线员工累计提案数量千余件,且90%的提案得以实施;

l 车间作业效率提升20%

- 华仕精益咨询

- 华仕业务手册

- 华仕精益刊物